WISSENSWERTES

Wir haben das Problem Aller zu unserer Aufgabe gemacht.

Die Landwirte aus der Region wollen ihre anfallenden Wirtschaftsstoffe nachhaltig verwerten.

Bislang ist dies nur bei einem geringen Prozentsatz der Fall.

DIE LÖSUNG

Eine neue Biogasanlage in Isny soll die ungenutzten Wirtschaftsstoffe nachhaltig

verwerten und in einen regional verfügbaren Biokraftstoff umwandeln.

1

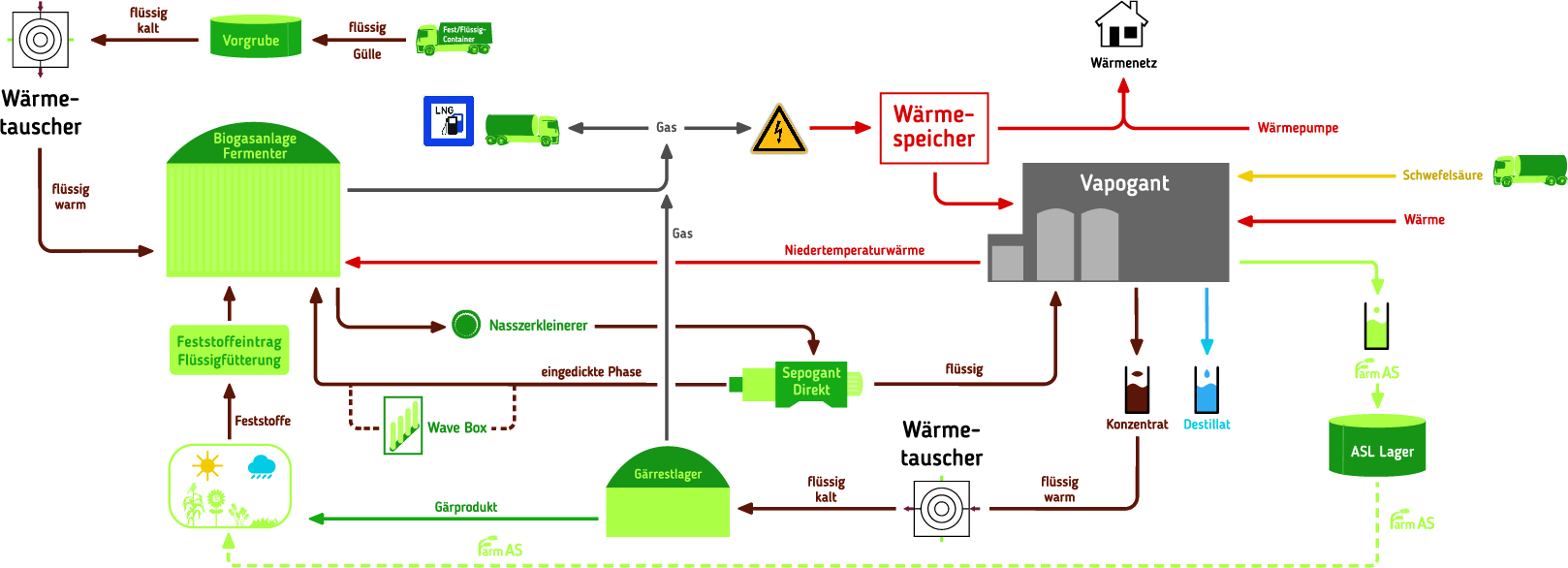

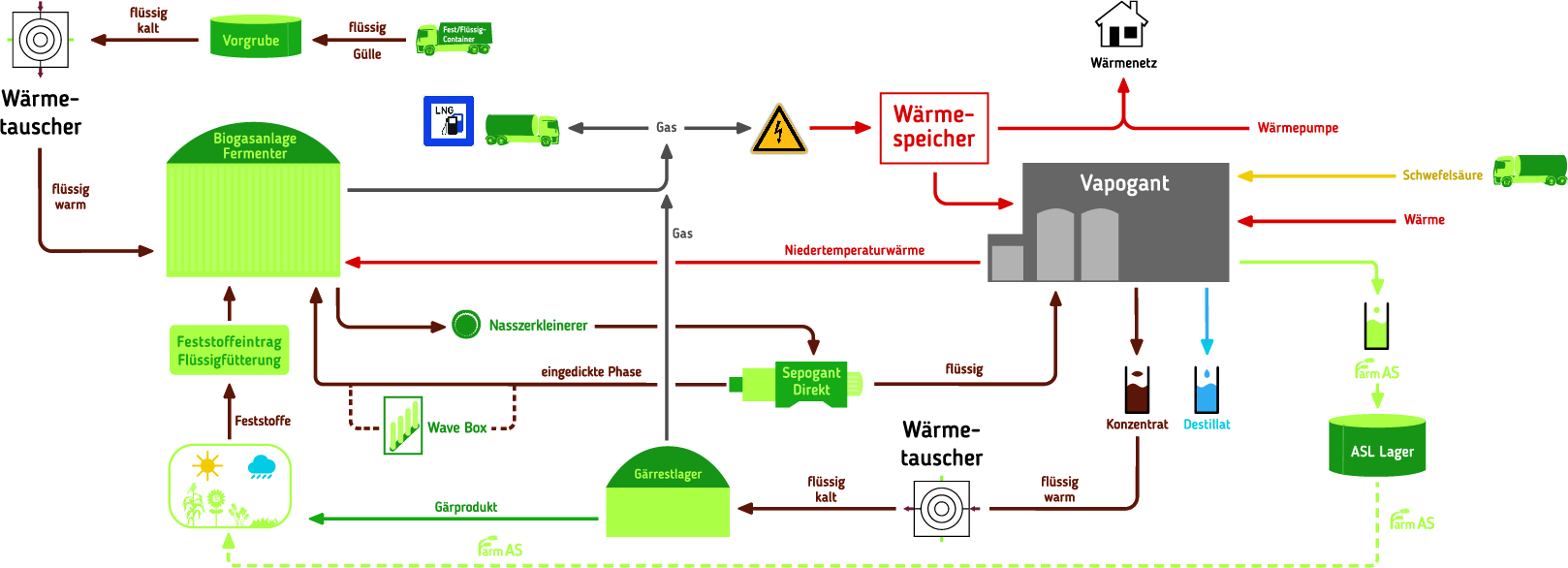

Landwirte aus der Region liefern Ihre ungenutzten Wirtschaftsstoffe an die Biogasanlage.

Gülle und Mist wird in dafür geeigneten Flüssigcontainern transportiert und in eine Sammelvorgrube eingebracht.

Von hier aus erfolgt die Zuführung in den Fermenter

2

Nach dem Fermenter wird das Gärsubstrat mechanisch separiert, daher in eine flüssige und eine feste Phase getrennt.

Die feste Phase wird dem Gärprozess des Fermenters wieder zugeführt, die flüssige Phase wird in einer Gärresteverdampfung behandelt.

3

In der Gärresteverdampfung wird der Gärrest unter Vakuum stark erhitzt und eingedickt.

Das dabei entstehende Kondensat wird unter Zugabe von Schwefelsäure in Wasser und Ammonimsulfat, einen hochwertigen Flüssigdünner umgewandelt.

Der eingedickte Gärrest wird bis zu seiner Verwendung als Dünger in einem Gärrestelager gespeichert.

4

Die Landwirte nehmen den eingedickten Gärrest und Flüssigdünger mit dem gleichen Nährstoffverhältnis ihrer Anlieferung zurück.

5

Das in dem gesamten Gärprozess entstandene Biogas wird einer LNG Anlage zugeführt.

In einem ersten Schritt wird das Gas gereinigt, dann erfolgt die Entziehung des Kohlendioxids.

Schließlich werden beide Zwischenprodukte, Kohlendioxid und Biomethan, verflüssigt und bis zur weiteren Verwendung gelagert, der Transport ist nun in Tankkraftwagen möglich.

6

Das flüssige Biomethan kann nun als CO2 neutraler Biokraftstoff für LNG betriebene Fahrzeuge eingesetzt,

in ein Biomethannetz eingespeist oder vor der Verflüssigung durch die Verbrennung in BHKW zur Strom- und Wärmeerzeugung genutzt werden.

Das flüssige Kohlendioxid ist zur Weiterverarbeitung in zahlreichen Industrieprozessen geeignet.

Substratschema

1

Die Anlieferung der Gülle erfolgt in Flüssigcontainern, welche in die Vorlagebehälter 1 und 2 entleert werden.

2

In einem ersten Separierungsschritt werden langfaserige Bestandteile aus dem Mist von der dünnflüssigen Phase getrennt,

letztere durchläuft vor dem Eintritt in die Fermenter einen Wärmetauscher, sodass sie die Gärbehälter vorgewärmt erreichen.

3

Während der Verweilzeit in den beiden Fermentern, wird das Substrat fortwährend gleichmäßig erwärmt und durchmischt.

Das entstehende Biogas kann in den Gasspeichern bis zu seiner Weiterverwendung gespeichert werden.

4

Nach dem Fermenter erfolgt ein weiterer Separierungsschritt. Langfaserige Materialien, deren biologischer Abbau

längere Zeit in Anspruch nimmt, werden erneut separiert und dem Vergärungsprozess wieder zugeführt.

Die dünnflüssige Phase wird nun in die Gärresteverdampfung geleitet.

5

Gärresteverdampfung:

In der Anlage wird die flüssige Phase erhitzt und unter Vakuum gesetzt. Hierbei verdampft ein Teil der flüssigen

Phase, der Gärrest wird somit eingedickt und aufkonzentriert. Dieser Vorgang wiederholt sich in einem weiterem Verdampfer,

wobei durch Wärmerückgewinnung ein energieeffizientes Eindampfen ermöglicht und die Wärme mehrfach genutzt wird.

Die durch Wärme und Vakuum erzeugte Gasphase wird mittels Zugabe von Schwefelsäure im Brüdenwäscher von Ammoniak befreit.

Bei diesem Vorgang wird das Ammoniak zu Ammoniumsulfat umgewandelt und aufkonzentriert. Die Lagerung der Ammoniumsulfat-Lösung(ASL)

kann in separaten Behältern erfolgen. Der im Prozess entstandene, von Ammoniak befreite Dampf wird in Wärmetauschern zu Wasser

kondensiert, wobei die zurückgewonnene Wärme genutzt wird. Das Destillat wird in Lagertanks zwischengelagert.

Nach Abkühlung im Trocken- oder Nasskühlturm wird das nun gekühlte Destillat als Kühlmedium z.B. in den Wärmetauschern des

Kondensators verwendet

6

Der eingedickte Gärrest wird bis zu seiner Verwendung in dem Abhollager gespeichert

7

Die Landwirte den eingedickten Gärrest und Flüssigdünger mit dem gleichen Nährstoffverhältnis ihrer Lieferung zurück

LNG-Produktion

Biogas Vorbehandlung

In der Vorbehandlungsstufe wird das Rohbiogas groben Partikeln, flüchtigen organischen Verbindungen, Wasser und Schwefelwasserstoff befreit. Am Eingang der Vorbehandlung entfernen Filter die Grobstaubbelastung sowie weitere Schwebstoffe aus dem Biogas. Ein Gebläse erhöht den Druck des Biogases auf ca. 200mbar. Ein Kühlaggregat mit Wärmetauscher kühlt das Biogas herunter und senkt den Taupunkt.

Das anfallende Kondensat wird aufgefangen und abgeleitet.

Aktivkohlebetten absorbieren den Schwefelwasserstoff und die flüchtigen organischen Verbindungen aus dem Biogasstrom.

Eine mit Salzen gefüllte Kolonne entzieht dem Biogasstrom bis auf

ppm das Wasser. Dieser Schritt ist essenziell für die weiteren Veredelungsstufen.

Biogas Aufbereitung

Die Biogas Aufbereitung basiert auf dem Verfahren der Vakuum-Druckwechsel-Adsorption. Molekularsiebe, bestehend aus synthetischen Zeolithen, adsorbieren das Kohlendioxid aus dem Biogas. Ein Kontrollsystem überwacht den CO2 Anteil im aufbereiteten Biomethan und regelt die Arbeitsphasen.

Um den Anteil von durchschnittlich 2% zu halten. Dieser Sollwert kann durch eine spezielle Dimensionierung des Systems weiter gesenkt werden. Während der Adsorptionsphase strömt das Biogas bei athmosphärischem Druck durch das in den zylindrischen Reaktoren enthaltenen Sorptionsmittelbett.

Die adsorbierten Moleküle werden während der Regnerationsphase wieder freigesetzt, dies geschieht durch Absenken des Drucks. Anschließend werden die Molküle aus dem Reaktor gespült. Eine weitere Stufe mit einem Molekularsiebreaktor zur Behandlung des Abgases dient der Maximierung der Methanrückgewinnung.

Dieses wird die Biogas Vorbehandlung wieder zugeführt.

Biomethan Verflüssigung

Das verwendete Verflüssigungsverfahren basiert auf einer Linde-Technologie mit mehreren Kompressions- und Entspannungsstufen-Stufen, wobei das Biomethan durch Joule Thomson-Ventile geleitet wird.

Das zu verwendende Biomethan muss den Verflüssigungsanforderungen entsprechen und darf nur sehr geringe Mengen an Wasser und Kohlendioxid enthalten, da es sonst zu einer

Vereisung der darauffolgenden Komponenten führen kann.

Das vorbehandelte Biomethan wird im zweiten Schritt vorgekühlt und bis auf 100bar komprimiert.

In dem kryogenen Verfahrensschritt wird der Hauptgasstrom getrennt. Dies dient zur Vorkühlung in unterschiedlichsten Wärmetauschern und somit zur Kühlung des

Hauptgasstroms. Das Biomethan wird je nach Anlagengröße in mindestens 3 Kompressions- und Entspannungsstufen auf die notwendige Temperatur von mindestens -150 Grad Celcius heruntergekühlt und in einem kryogenen Tank gelagert.

Dort kann es dann von dem Kunden mit einem Tankkraftwagen verladen werden und abgeholt werden.